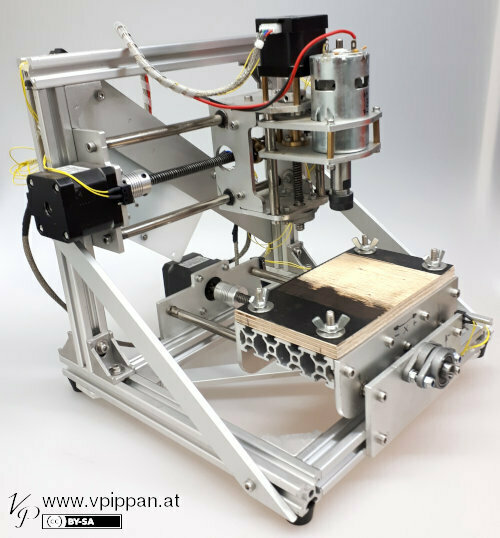

T8-CNC Graviermaschine

Technische Daten:

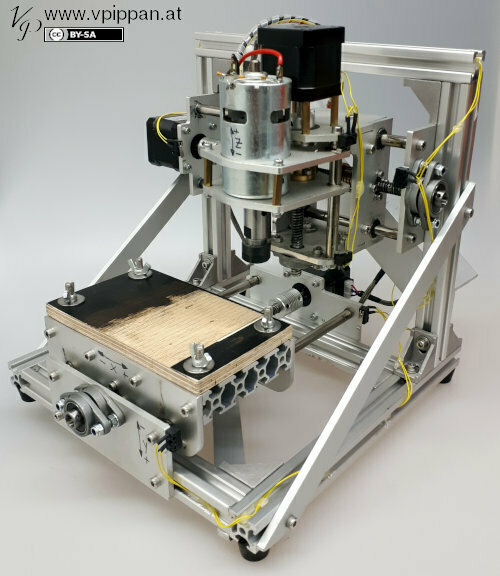

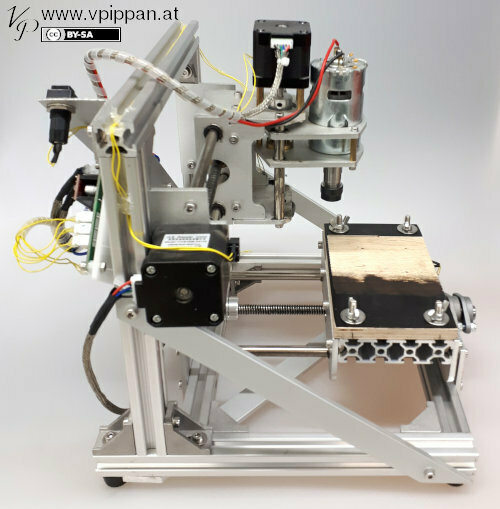

- Außenabmessungen (LxBxH): 300 x 280 x 280 mm

- X-Verfahrweg: 125 mm (mit Endschaltern)

- Y-Verfahrweg: 99 mm (mit Endschaltern)

- Z-Verfahrweg: 39 mm (mit Endschaltern)

- T-Nuten (für Hammermuttern): 6 mm Nutbreite und M5 Gewinde

Diese Maschine kaufte ich um Erfahrung mit der CAD/CAM Software zu sammeln und um meine „große” CNC-Steuerung testen und programmieren zu können, bis meine CNC-Portalfräsmaschine fertig ist.

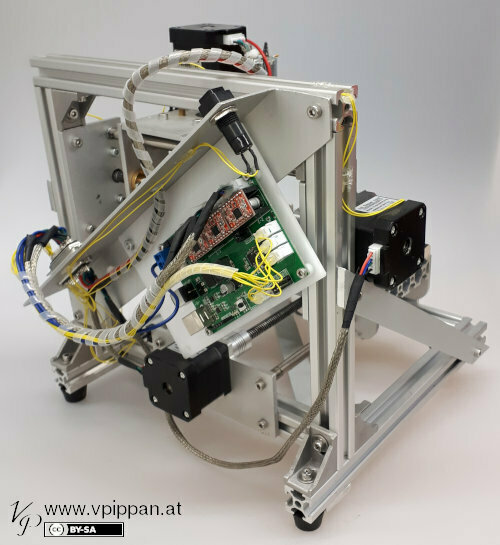

Die mitgelieferte GRBL Steuerung funktioniert gut und ist, passend zur Maschine, gut geeignet für einen ersten Einstieg in das Thema CNC.

Ich habe die Steuerung zusätzlich mit Endschaltern ausgerüstet, am Spindelmotor einen Entstörfilter angebracht (weitere Infos dazu auf der Seite zur Steuerung) und in den Kabelbaum,

zwischen Maschine und Steuerung, eine zusätzliche Steckverbindung eingefügt. Damit ist es nun möglich, schnell eine andere Steuerung anzuschließen.

Während dem Zusammenbau sind mir schon ein paar Verbesserungsmöglichkeiten aufgefallen, die einfach umzusetzen sind und welche ich im folgenden kurz beschreiben möchte.

Um die Maschine etwas zu versteifen brachte ich zusätzliche Verstrebungen an (siehe Bilder oben).

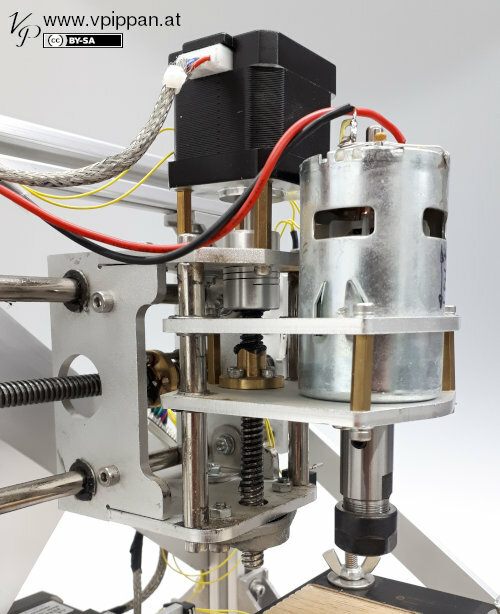

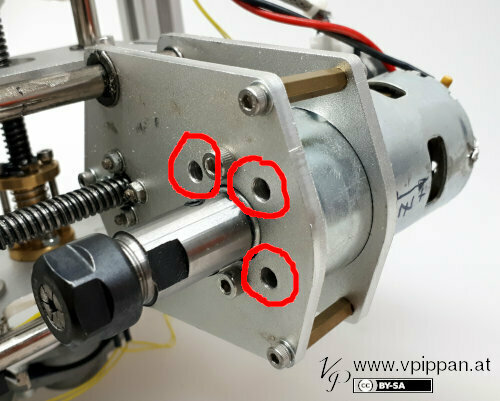

Zur Verbesserung der Kühlung des Spindelmotors bohrte ich vier Löcher (Bild unten, rot markiert) in die Grundplatte (Spindelmotorhalterung) der Z-Achse. Die Löcher liegen genau über den Kühlluftlöchern des Spindelmotors,

somit ist dessen Kühlung verbessert. Nachteil ist allerdings, daß damit auch mehr Staub in den Motor gelangt. Auf Thingiverse gibt es einen Abstandhalter für den Spindelmotor (zum ausdrucken, siehe unten bei den Links) der ebenfalls die

Kühlung verbessern soll.

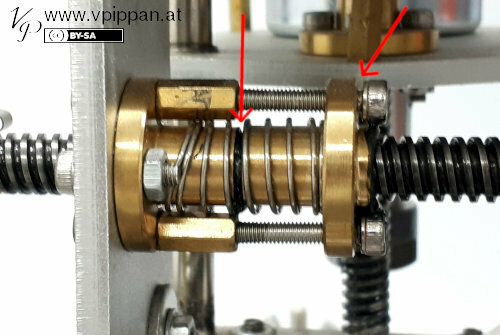

Die mitgelieferten Lager haben leider sehr deutliches Axialspiel und sind damit als Festlager für die Achsen eigentlich nicht zu gebrauchen. Meine Lösung besteht aus einem zweiten Satz Lager (für die X- und Y-Achse) und längeren Schrauben für die Befestigung der Lager. Die Gewindespindeln stehen beim ersten Lager etwas über, somit kann das zweite Lager einfach auf die Spindel gesteckt werden. Mit Hilfe der längeren Schrauben und zwei Muttern kann dann das zweite Lager gegen das erste gespannt werden (siehe Bild unten). Damit läßt sich, sehr kostengünstig, das Lagerspiel komplett eliminieren und die Verspannung der Lager ist sogar einstellbar.

Bei meinem Bausatz wurden zusätzliche Spindelmuttern, Federn und andere Kleinteile mitgeliefert. Leider ohne Informationen wofür und wie diese montiert werden sollen. Das einzige was Sinn ergab war, diese Teile für den

Spielausgleich der Spindelmuttern zu verwenden. Nach einigem überlegen und mit Bildern aus dem Netz (anders aufgebaut, aber ein ähnliches System) fand ich dann auch eine Lösung, wie die vorhandenen Teile wohl montiert gehören (siehe Bild unten).

Wichtig ist dabei der Spalt zwischen den Spindelmuttern (linker Pfeil), um die Muttern mit der Feder zu verspannen. Und der Spalt zwischen der rechten Mutter und den Schrauben (rechter Pfeil). Die Mutter soll ja gegen die Gewindegänge gedrückt

werden und nicht gegen die Schrauben, welche nur als Verdrehsicherung der Mutter dienen.

Diese Lösung ergibt für mich Sinn, falls jemand eine bessere Idee hat, dann gerne bei mir melden.

Auf der Z-Achse ist nur eine einzelne Mutter montiert. Aus Platzgründen geht sich dieses System dort nicht aus, aber dafür hilft die Schwerkraft. Und natürlich macht das alles nur Sinn, wenn vorher das Spiel der Festlager (wie weiter oben

beschrieben) eliminiert wird. Denn die Lager haben wesentlich mehr Spiel als die Spindelmutter auf der Spindel.

Für die Zukunft habe ich noch ein paar weitere Ideen zur Verbesserung der Maschine:

- Z-Achsen Träger verkürzen um kürzere Hebelarme an der Z-Achse zu erhalten → weniger Verwindung der X-Achse

- Dickere Lagerwellen an der X- und Y-Achse (Original ist 8 mm, möglich sind 10 oder sogar 12 mm), um die Maschine steifer zu machen

- Bessere Lagerbuchsen und diese mit der korrekten Passung einpressen

- Werkzeuglängensensor

- Schleppmesser

- Plotterstift

- Handräder an den Achsen

- Maschinenparameter optimieren

- Aufspannung der Opferplatte verbessern

Was mir beim zusammenbauen sonst noch so aufgefallen ist:

- Der Bausatz ist sehr komplett (mehr enthalten als in der Beschreibung auf Amazon → zusätzliche Fräser, Federvorgespannte Spindelmuttern)

- Es ist etwas Überraschung was man wirklich bekommt. Bei der Beschreibung auf Amazon war ein Bild mit 3D gedruckten Teilen und eines von einer anderen Version der Maschine mit Metallteilen → Ich habe die Ganzmetallvariante bekommen

- Achtung auf die Länge der Aluprofile → die zwei langen gehören seitlich (Y-Achse)

- Lagerwellen für X- und Y-Achse waren bei mir genau gleich lang (laut mehreren Webseiten sollten diese aber um ein paar mm unterschiedlich lang sein) → Lagerwellen der X-Achse waren zu kurz, mußte mit Beilagscheiben (5 Stück M4) unterlegen damit beim anschrauben der Lagerwellen an die seitlichen Haltebleche (X-Achse) diese nicht schief stehen

- Manche Bohrungen sind etwas optimistisch groß gebohrt, daher habe ich dort Beilagscheiben unterlegt

- Damit die Achsen schön leichtgängig laufen: Die Achsen zusammenbauen, dann den Schlitten in die Endposition fahren und erst dann alle Schrauben (Lager, Lagerwellen) festziehen

- Die Lagerbuchsen sitzen teilweise sehr locker (nicht die richtige Passung?) → Die Lagerbuchsen leicht in die Bohrungen einklopfen → bringt etwas weniger Spiel der Linearlager

- Die ER11 Spannzangenaufnahme war (trotz Anleitung aus dem Netz) sehr schwer zu montieren. Im folgenden kurz die Anleitung:

• Die ER11 Aufnahme besitzt eine sogenannte Presspassung. Diese Bohrung ist 5/100 mm kleiner als die Motorwelle.

• Man muß die ER11 Aufnahme erwärmen und den Motor in den Kühlschrank legen, dann paßt die ER11 Aufnahme auf die Motorwelle. Nach dem abkühlen ist die ER11 Aufnahme untrennbar mit der Motorwelle verbunden - Die ER11 Spannmutter hatte innen einen Steg, der meiner Meinung nach dort nicht hin gehört. Der Steg verhindert ein richtiges einsitzen des konischen Teils der Spannzange in die Mutter. Ich denke es handelt sich um einen Fertigungsfehler → ev. muß man also eine neue ER11 Spannmutter kaufen

Zum Schluß noch die Maschinen Parameter für die GRBL-Steuerung wie bei meiner Maschine eingestellt:

$0=10 (step pulse, usec)

$1=25 (step idle delay, msec)

$2=0 (step port invert mask:00000000)

$3=0 (dir port invert mask:00000000)

$4=0 (step enable invert, bool)

$5=0 (limit pins invert, bool)

$6=0 (probe pin invert, bool)

$10=3 (status report mask:00000011)

$11=0.010 (junction deviation, mm)

$12=0.002 (arc tolerance, mm)

$13=0 (report inches, bool)

$20=1 (soft limits, bool)

$21=1 (hard limits, bool)

$22=1 (homing cycle, bool)

$23=0 (homing dir invert mask:00000000)

$24=10.000 (homing feed, mm/min)

$25=500.000 (homing seek, mm/min)

$26=50 (homing debounce, msec)

$27=5.000 (homing pull-off, mm)

$100=800.000 (x, step/mm)

$101=800.000 (y, step/mm)

$102=800.000 (z, step/mm)

$110=500.000 (x max rate, mm/min)

$111=500.000 (y max rate, mm/min)

$112=500.000 (z max rate, mm/min)

$120=300.000 (x accel, mm/sec^2)

$121=300.000 (y accel, mm/sec^2)

$122=300.000 (z accel, mm/sec^2)

$130=125.000 (x max travel, mm)

$131=99.000 (y max travel, mm)

$132=39.000 (z max travel, mm)

Links

- CNC Graviermaschine T8 (homofaciens.de)

- T8 CNC Engraver von Gearbest – eine CNC Mini Fräse (kinder-technik.de)

- T8 Mini CNC Complete Guide (instructables.com)

- Assemble DIY T8 Arduino CNC running GRBL (screenzone.eu)

- Ausprobiert: T8 Mini CNC (heise.de)

- T8 DIY CNC Engraver Printer Machine (gearbest.com)

Videos

- CNC T8 von Gearbest - Testbericht (Youtube)

- T8 CNC Engraver Machine - Full Review (Youtube)

- How to start CNC Machining for under $200 - Working with the T8 CNC engraver (Youtube)

- Teardown Lab - T8 CNC Engraver Kit Assembly (Youtube)

- Desktop CNC - Unboxing and Discussion! (Youtube)

- Desktop CNC - Build Vlog Part 1 of 2! (Youtube)

- Desktop CNC - Build Vlog Part 2 of 2! (Youtube)

- Desktop CNC - First Cuts and Thoughts! (Youtube)

- Desktop CNC - Gantry Mod and Cutting Acrylic! (Youtube)

- Desktop CNC - Extended Bed for Larger Cuts! (Youtube)

- The Cheapest CNC Milling Machine (Youtube)

- T8 Mini CNC Review (Youtube)

- CNC 3 Axis Engraver Machine - Complete Assembly and First Print! (Youtube)

- DIY CNC 3 Axis Engraver Machine installation tutorial (Youtube)

- Accurate homing of GRBL controlled Gearbest T8 CNC engraver pcb milling machine (Youtube)