CNC Portalfräse (Eigenbau)

Technische Daten:

- Außenabmessungen (L×B×H): 1361,5 × 970 × ≈865 mm

- Durchlasshöhe unter dem Portal: 198 mm

- X-Verfahrweg: 603,15 mm

- Y-Verfahrweg: 1042,9 mm

- Z-Verfahrweg: ?? mm

Informationen zur verwendeten CNC-Steuerung finden sich in der Rubrik: Elektronik - Projekte - CNC-Steuerung.

Links

- CNCShop – Alles für Ihre CNC Fräse aus einer Hand (cncshop.at)

- DOLD Mechatronik – Alles für Maker, Ingenieure und Visionäre (dold-mechatronik.de)

- Sorotec – Ihr kompetenter Partner für CNC-Portalfräsmaschinen und Zubehör (sorotec.de)

Videos

- Central Lubrication System for the CNC [Marco Reps, 2019-07-17] (Youtube)

Baubericht

Schon lange hatte ich den Wunsch nach einer CNC-Fräse für verschiedene Anwendungen im Modellbau. Zwei meiner Arbeitskollegen haben zwar selber Fräsen,

allerdings möchte ich diese nicht andauernd in Anspruch nehmen. Also war es naheliegend selber eine Fräse anzuschaffen.

Ich sah mir viele verschiedene Modelle, von verschiedenen Anbietern an, jedoch konnte ich keine für mich passende Maschine finden. Entweder war die

Maschine zu klein, schlecht konstruiert (meiner Meinung nach) oder zwar passend aber weit über meinem Budget.

Letztendlich blieb mir also nichts anderes übrig, als doch selber eine Maschine zu bauen, obwohl ich das eigentlich nicht wollte. Mir geht es um das

fräsen selber (bzw. um die Umsetzung einiger Projekte mit Hilfe der CNC-Fräse) und nicht darum eine Fräse zu bauen (was ein neues Projekt bedeutet,

das einiges an Zeit in Anspruch nimmt).

Für richtige Fräsarbeiten stand die Anschaffung einer normalen Fräsmaschine auf dem Plan, die Portalfräse sollte hauptsächlich der Bearbeitung großer

Sperrholzplatten (Modellbau) dienen. Daher sollte die Konstruktion der Portalfräse so billig und einfach wie möglich sein, aber trotzdem sauber

konstruiert.

Wegen der geringeren Materialkosten, weil mir Aluminium für eine Fräse schon immer suspekt war und wegen der Schweißbarkeit, entschied ich mich für Stahl

als Baumaterial. Die Ausführung als Stahl Schweißkonstruktion ergab sich auch daraus, daß es wesentlich einfacher ist jemanden zu finden der saubere Schweißnähte

hinbekommt, als jemanden der mir die notwendigen Alu Frästeile anfertigen kann. Außerdem sind ein paar Schweißnähte billiger als sauber gefräste Alu Teile.

Die Schweißkonstruktion hat zwar ein paar Nachteile (Verziehen, Genauigkeit der Stahlprofile, etc.), diese sollten aber bei reiner Holzplattenbearbeitung,

die nicht sonderlich genau sein muß, kein großes Problem darstellen und sich durch mehr Aufwand beim ausrichten der Maschine beheben lassen.

Die gesamte Konstruktion ist so ausgelegt, daß als Grundmaterial einfach erhältliches Rohrprofil und Blech zur Anwendung kommt. Weiters habe ich bei der

Konstruktion darauf geachtet, daß notwendige Zuschnitte des Rohrprofils/Blechs so weit als möglich nicht die Abmessungen der Maschine beeinflussen. Somit

kann der Zuschnitt unkritisch durchgeführt werden und die Schnittkanten müssen nicht besonders sauber sein (Wichtig vorallem beim Ausschneiden der Blechteile

aus 5 mm Stahlblech mit dem Winkelschleifer). Ein weiterer Eckpunkt der Auslegung ist, daß alle Teile die selber angefertigt werden müssen, nur aus dem

Rohrprofil oder aus Blech bestehen und verschweißt werden. Alle anderen benötigten Teile sind fertige Zukaufteile. Dies soll dazu dienen mir etwas Arbeit zu ersparen.

Als Linearführungen waren ursprünglich „Supported Rails“ geplant. Diese unterstützten Rundwellen sind gegenüber Profilschienen wesentlich günstiger, können aber

auch nicht so hohe Kräfte aufnehmen und bringen andere Probleme mit sich (Stichwort Bi-Metall Alu/Stahl).

Wie es meistens so ist, wachsen mit der Zeit auch die Ansprüche. Wenn man schon eine Maschine in der Größe hat, dann wäre es doch ganz nett, ab und zu auch mal

Alublech fräsen zu können. Und wenn man schon versucht gut zu bauen, noch dazu aus Stahl, dann sollte die Maschine wohl zu mehr fähig sein, als etwas Sperrholz

fräsen. Also entschied ich mich dazu dem Rechnung zu tragen und statt der „Supported Rails“ richtige Linearführungen mit Profilschienen zu verbauen. Dies

erhöht die reinen Materialkosten um fast 1⁄3 gegenüber den ursprünglich geplanten Kosten. Aber dafür sollte es dann auch möglich sein, richtige Aluteile

mit guter Genauigkeit zu fräsen. Somit ist die Anschaffung einer normalen Fräsmaschine nicht mehr unbedingt notwendig, was die höheren Kosten also wieder

relativiert.

Als Antriebsspindeln verwende ich aber trotzdem noch Trapezgewindespindeln. Die Anschaffung von Kugelumlaufspindeln wäre nochmals eine beträchtliche Zusatzausgabe,

die ich zur Zeit nicht tätigen möchte. Eine spätere Umrüstung der Antriebsspindeln ist außerdem wesentlich einfacher möglich als die Linearführungen zu

ändern.

Die notwendigen Verfahrwege ergeben sich recht einfach aus den Größen der zu kaufenden Sperrholzplatten. Bei diversen Modellbaugeschäften ist die max. erhältliche

Plattengröße 1000 × 500 mm. Also sollte die Fräse Platten in dieser Größe verarbeiten können, um schnell und einfach viele Teile auszufräsen.

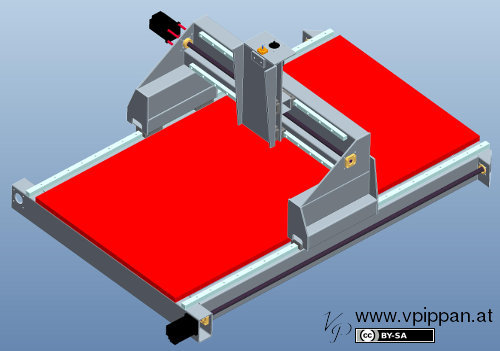

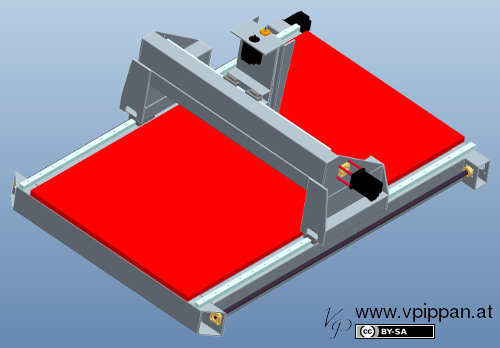

Aus all diesen Überlegungen ergibt sich dann der erste (noch unvollständige) Entwurf der Maschine. Siehe folgende Bilder.

In weiterer Folge werden verschiedenen Berechnungen zur Auslegung durchgeführt und der erste Entwurf dementsprechend angepaßt. Zur Berechnung des notwendigen

Motordrehmoments benutze ich ein Excel-Spreadsheet (einfach-cnc.de).

Dieses habe ich mit einer Berechnung für Trapezgewindespindeln (entnommen aus dem Mädler Katalog) erweitert. Sie können es sich gerne herunterladen.

Die Auslegung der Zahnriemen erfolgt mit den Mädler Tools zur Zahnriemenauslegung (maedler.de)

und geht damit eigentlich sehr einfach.

Alle benötigten Zukaufteile sind eingetroffen und ich habe alle Zeichnungen für die Fertigung des Grundgestells erstellt. Damit kann dieses nun von einem Bekannten angefertigt werden. Die folgenden Bilder zeigen die ersten geschweißten Teile.

Nach einem Jahr ohne Fortschritt schaffte ich es endlich das Grundgestell zu grundieren und zu lackieren. Damit ist ein großer Schritt getan. Denn nun kann ich das Grundgestell mechanisch fast fertigstellen, um dann in weiterer Folge auch am Portal weiter arbeiten zu können.

Nun konnte ich endlich alle Teile am Grundgestell montieren. War gespannt ob alles paßt und so funktioniert wie ich mir das vorstellte. Alles sieht so weit ganz gut aus. Ein paar Kleinigkeiten fehlen noch, dann ist das Grundgestell mechanisch fertig. Obwohl ich bis jetzt nicht mehr geschweißt habe, als ca. 6 Nähte auf einem Übungsstück, schweißte ich dann (verwegen wie ich bin) auch gleich noch das Portal. Die Nähte sind sicher nicht perfekt, aber doch deutlich besser als ich erwartet hatte. Bin zufrieden damit. Zur Fertigstellung des Portals fehlen noch ein paar Bleche die auch noch verschweißt werden, diese muß ich aber erst noch ausschneiden lassen.